7*12小时服务热线(业务咨询):400-099-6011

李树立 李 萍

摘 要:随着油液及零部件污染度的逐步普及,越来越多的行业采用相关标准对零部件颗粒污染度进行检测与控制。国内颗粒污染度检测与控制主要集中在汽车发动机、内燃机、柴油机、拖拉机等民用领域,针对航空发动机颗粒污染物检测与控制的研究还不多见。本文对航空发动机零件清洁度技术进行综述,分别从清洁度等级划分、常用测定方法、颗粒污染物提取方法、检测程序、清洁度等级要求、典型零部件推荐等级及相关工艺要求等方面进行了简要介绍。

关键词:航空发动机;零部件清洁度;清洁度技术标准

航空发动机作为“国之芯”,其重要性不言而喻。航空发 动机作为一个集机、电、液、控高度集成的高科技产品,其在机加、铸造、包装、拆解、储存、装配等过程中,不可避免会产生、、引入颗粒污染物在零部件内部或配合面。若不对零部件颗粒污染物进行清洗、检测与控制,装配完成的发动机,质量可想而知。轻者加快重要零部件磨损,大大降低发动机的使用寿命,缩短维修间隔,重者会酿成重大安全事故。因此,对航空发动机零部件颗粒污染物进行检测与控制等相关技术研究,具有非常重要的意义。

一、清洁度等级划分

航空发动机零部件所有表面不允许存在大于200μm的颗粒污染物。清洁度等级选用时可任选颗粒计数法和称重法中的一种清洁度等级划分方法,两种方法划分的清洁度等级之间无对应关系。

(一)颗粒计数法分级

采用颗粒计数法进行的航空发动机零部件清洁度等级划分标准如下:零部件每1000cm2受控表面内允许的至大污染物颗粒数量,按粒度等级分为B、C、D、E和F五个等级,分别对应颗粒尺寸X(μm)5<X≤15、15<X≤25、25<X≤50、50<X≤100、和100<X≤200,清洁度等级从00、0、1、2到12共分13个等级。

为准确地表达零部件清洁度要求,可以表达部分或全部尺寸等级。当清洁度等级覆盖整个粒度等级时,所有字母和相应的等级需全部写出,例如,B8/C7/D6/E5/F4。

(二) 称重法分级

采用称重法进行的航空发动机零部件清洁度等级划分标准如下:每1000cm2受控表面允许颗粒污染物的至大质量(mg),分为100、101、102、103、104、105、106、107和108共9个等级。

二、清洁度测定方法

(一)自动颗粒计数法

将待测样液通过遮光、电阻、电子成像原理工作的自动颗粒计数仪,从而测定颗粒污染物的尺寸和数量。

(二)称重法

将待测样液通过滤膜或滤网进行过滤,计算过滤前后滤膜或滤网质量差,即为颗粒污染物的质量;然后使用显微镜测定收集在滤膜表面颗粒污染物的至大硬质颗粒尺寸。该方法简单易行,在实际使用中,与颗粒计数法,可任选一种。

(三)显微分析法

将待测样液通过滤膜进行过滤,然后使用显微镜或图像分析仪测定收集在滤膜表面的颗粒污染物的尺寸和数量。

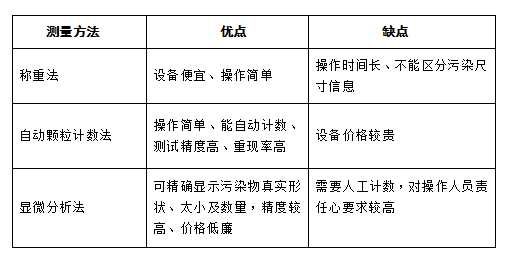

三种测量方法的优缺点对比分析见表1。

表1 清洁等级测量方法优缺点对比分析

三、颗粒污染物提取方法

(一)晃动法

采用一定体积的提取液部分填充零部件内部,封闭零部件的孔洞口,然后通过手动或自动的方式进行晃动,使零部件受控表面的颗粒污染物转移到提取液中。

(二)压力冲洗法

采用加压喷射提取液的方法冲洗零部件受控表面,使零部件受控表面的颗粒污染物转移到提取液中。

(三)超声波清洗法

通过超声波产生微型气泡,微型气泡在颗粒污染物附近爆破,使颗粒污染物从零部件表面脱离,转移到提取液中。

(四)模拟功能试验法

将零部件安装在经过验证的功能试验台上,通过压力或真空让提取液流动起来,从而将颗粒污染物从零部件受控表面上分离出来,转移到提取液中。

四、检测程序

(一)自动颗粒计数法检测

1.测试准备

1)按照自动颗粒计数仪说明书调试设备,使其处于稳定状态。

2)用清洗液冲洗传感器通道,直至冲洗干净。

3)若传感器已分析的液样和待分析的液样不相容,则应采用一系列清洗液冲洗传感器通道,且每种清洗液都应和前次清洗液相容。

4)启动自动颗粒计数仪,测试适量体积的清洗液,检查传感器通道的清洁度,其清洁度应符合GJB 420B-2006中0级的要求,否则,应检查原因后重复步骤2)~4)。

5)采用清洗液,调整传感器工作流速,在测试过程中应保持不变。

2.液样处理

1)清洁盛有待测液样的容器外部,目测判断,认为对传感器正常工作有影响的液样应不予检测。

2)将待测液样摇至均匀。

3)采用超声波或抽真空方法对待测液样进行消泡处理,直至成层的气泡上升至液面。

4)处理过的待测液样应迅速测试,若停留时间过长而导致颗粒沉淀,应按步骤2)~3)重新处理液样。

3.液样测试

1)启动自动颗粒计数仪,将全部待测液样通过传感器进行计数。

2)当待测液样全部计数后,采用清洗液冲洗盛放待测液样的容器内部,以去除任何残余的颗粒污染物,并通过传感器进行计数。

3)液样测试完毕后,应用清洗液冲洗传感器通道,然后再用洁净、干燥且无油的压缩空气将传感器通道吹干。

4.检测结果

受检零部件表面每个尺寸范围的颗粒数由自动颗粒计数仪输出。

(二)称重法检测

1.滤膜检测

(1) 滤膜的准备

1)用镊子取出1个洁净滤膜,必要时可用清洗液小心地冲洗滤膜的两侧。

2)将滤膜装于过滤装置上。

3)抽真空,直至清洗液全部过滤完成。

4)释放真空,移除滤膜,然后将其放置于表面皿中。

5)将盖微开的表面皿放在干燥箱中烘干,烘干温度和时间可根据清洗液类型确定,推荐温度范围为50℃~70℃,烘干时间不少于0.5h。

6)将盖微开的表面皿转移到干燥器中,放置0.5h进行冷却。

7)从表面皿中取出滤膜,立刻在精密天平上进行称重,记录器质量m1i,然后将滤膜放回到表面皿中。

(2)颗粒质量测量

1)将待测样液较多或预计颗粒较多会导致过滤缓慢时,可将待测液样分为几份分别使用滤膜进行过滤。

2)用镊子取出4.2.1.1中步骤7)中的滤膜,装于过滤装置上。

3)将待测液样倒入上部漏斗,在不会导致待测液样沸腾的抽真空条件下过滤。

4)当待测液样粘度过大,导致过滤缓慢时,可适当稀释。

5)当待测液样全部倒入上部漏斗后,采用清洗液冲洗盛放待测液样的瓶子,以去除任何残余的颗粒污染物,并倒入上部漏斗。

6)所有液样过滤之后,立刻用清洗液样冲洗过滤装置的上部漏斗。

7)待液体全部过滤完成后,逐步地释放真空。

8)重复步骤4)~步骤7)的步骤,记录其质量m2i。

2.滤网检测

(1)设备和滤网检查

每一次使用滤网试验机前,都应该进行总体检查,保证设备正常运行。检查滤盘和滤网应该没污染,否则要对其进行清洗。检查滤盘应无损坏,滤网的网眼应无破损,否则应更换滤盘和滤网。

(2)空白试验

为避免因设备自身携带污染物而导致零部件清洁度不合格,在做正式滤网试验之前,先对滤网试验机本身进行清洁度检验。滤网试验机上污染物至大值不能超出被检验零部件至大允许污染物的10%。如果没有污染物重量规定,仅有颗粒大小的要求时,滤网试验机的污染物重量应不大于0.7mg。

(3)滤网试验

1)采用滤网试验时,颗粒污染物提取和过滤同时进行。

2)取出洁净的滤网,使用洁净的清洗液清洗一次。

3)将滤网沥干,放在表面皿上。

4)将表面皿和滤网放在干燥箱中烘干,烘干温度和时间可根据清洗液类型确定,推荐温度范围为50℃~70℃,烘干时间不少于0.5h,取出后冷却至少5min。

5)称重滤网,记录初始质量m1。

6)将滤网安装在滤网试验机上,启动设备,对零件进行冲洗,冲洗压力不小于零部件清洗时的压力,冲洗时间为5min。

7)重复3)~5)的步骤,记录其质量m2。

3.至大硬质颗粒尺寸检测

(1)显微镜校准

将物镜测微尺放在载物台上作为基准,对目镜测微尺的全部刻度线进行校准。每次对光源进行调整或改变后应重新校准,校准周期一般为一年。

(2)硬质颗粒检测

将称重后的带颗粒污染物的滤膜或滤网放在显微镜载物台上,调好焦距,任选以下两种方法之一辨别硬质颗粒,并记录至大硬质颗粒尺寸和至大颗粒尺寸:

a)通过尖头钢制探头端部对颗粒污染物进行施压,硬质颗粒应保持完好无损;

b)使用LED白光源多角度照射颗粒污染物,在某一个角度时,可以看到光线从硬质颗粒一个面或尖边射入并从另一个面或尖边折射而出。

4.检测结果

(1)滤膜颗粒质量的计算

每个滤膜上的颗粒质量按公式(1)计算,受检零部件表面的颗粒质量(m)为所有滤膜上颗粒质量的总和,按公式(2)计算。

mi=m2i-m1i(1)

式中:

mi——第i个滤膜上的颗粒质量,单位为克(g);

m1i——第i个洁净滤膜质量(按4.2.1.1测定),单位为克(g);

m2i——第i个带颗粒污染物滤膜质量(按4.2.1.2测定),单位为克(g);

m=1000×mi(2)

式中:

m——受检零部件表面的颗粒质量,单位为毫克(mg)。

(2) 滤网颗粒质量的计算

受检零部件表面的颗粒质量(m)按公式(3)计算。

m=1000*(m2-m1)(3)

m——受检零部件表面的颗粒质量(m),单位为毫克(mg);

m1——洁净滤网的质量(按4.2.2.3步骤5)测定),单位为克(g);

m2——带颗粒污染物滤网的质量(按4.2.2.3步骤7)测定),单位为克(g)。

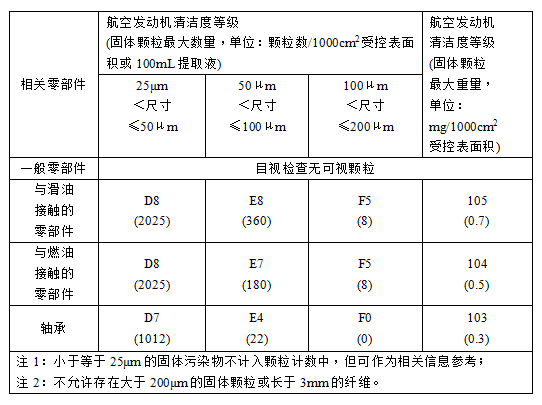

五、航空发动机零部件清洁度等级要求

采用两种分级方法的航空发动机零部件清洁度等级要求见表2。

表2 零部件清洁度等级

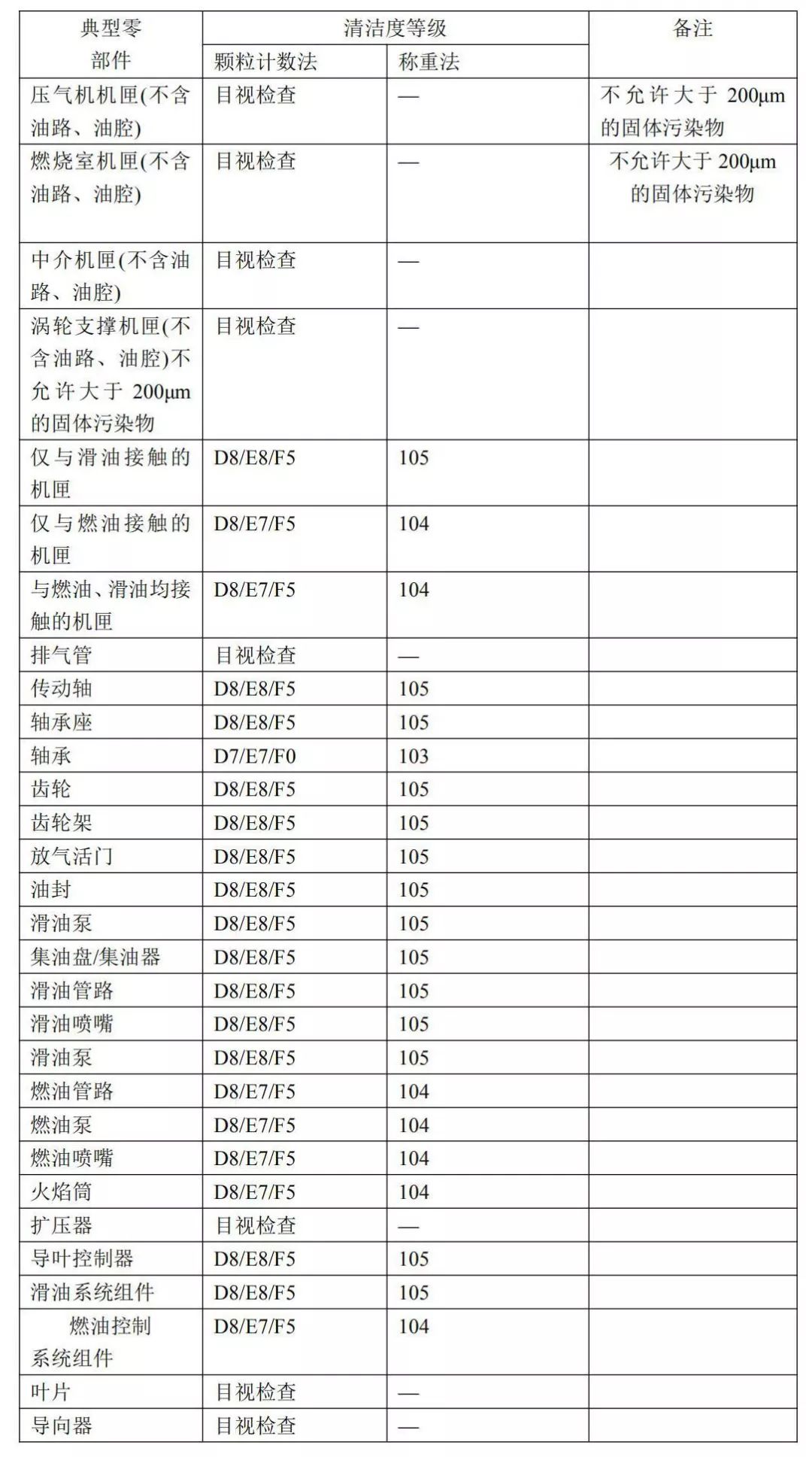

航空发动机典型零部件清洁度推荐等级,见表3。

表3 航空发动机典型零部件清洁度推荐等级

六、其他相关要求

(一)工序间清洗

工序间清洗不必检查清洁度。

(二) 工序间保护

加工中应对容易进入颗粒污染物且难以被清洗的部位进行工序间保护。

(三)至终清洗

对没有油路或不含可能滞留残渣内腔的零部件,如齿轮、衬套、轴、轴承滚子、内外环等,可以选择浸泡清洗、刷洗、超声波清洗、压力清洗等作为至终清洗工序。

对喷嘴、管路类零部件可使用压力清洗,或者功能试验和其它清洗方式相结合。清洗前,应清理内孔金属屑、毛刺等污染物。

对壳体、机匣、安装座类铸造零部件可使用超声波清洗、压力清洗等清洗方法进行单独清洗或联合清洗,特殊零部件可选择其他清洗方法。清洗前,应清除铸造残砂。

(四)干燥

零部件干燥前,应先沥干或使用过滤的压缩空气吹除聚集的液体,以提高干燥效率。

禁止使用压缩空气直接吹轴承组件的滚子零件。

可选择热风或真空等干燥方法。选择热风干燥时,可选用专用风机提供气体或压缩空气,当使用压缩空气时,应经油水分离,并经不大于5μm的过滤器过滤,压缩空气进入干燥室的温度不应高于清洗液的闪点温度。

对使用水基清洗液清洗的,应进行干燥,不得有水溶液残留。

使用碳氢类溶剂型清洗液清洗的零部件表面允许少量残留,但不应流淌。

零部件清洗后应在30min内干燥。

(五)目视检查

零件表面不应有目视可见颗粒污染物,必要时使用放大镜或内窥镜。

(六)防护

零部件具有双头螺柱、尖边等突出部位的,应进行保护,防止包装破损。防护工装应采用金属、橡胶、塑料等不产生或颗粒污染物的材料。

(七)油封和包装

应使用清洁的防锈油对零部件进行油封(必要时)并包装。包装时,应排出多余空气后进行塑封。干燥和油封包装的时间间隔不应超过30min。

(八)装配清洁度控制

拆除零部件包装应在专用区域进行,防止包装上的灰尘造成二次污染。拆除包装的零部件预计4小时内无法装配的,应进行遮盖或再次包装。

二次装配前,应满足清洁度控制要求。

整机或部件的滑油系统清洗时,应检测清洗后的清洗液符合要求。

(九)试车台清洁度控制

应注入满足技术文件要求的工作介质。

禁止在试车台上对试车产品进行打磨或抛光等产生颗粒污染物的操作。

注:文章旨在传播应用知识,内容和图片来源于网络,如涉版权问题请与我公司联系,我们会至快速度处理。

介绍了使用徕卡EM TIC 3X三离子束研磨仪对手机触摸屏玻璃进行解剖的实验过程和结果。

Leica DM2700 M LED照明正置材料显微镜。Leica DM2700 M为适用于明场、暗场、微分干涉、偏光以及荧光用途的多功能立式显微系统。

CCM200C普通型清洁度检测系统对清洗过滤后得到的滤有残渣的滤纸,通过显微镜法观察和测定残渣颗粒的大小,与CCM-100C型的清洁度检测系统的差别在CCM-200C型是智能型,可以通过电脑任何控制平台。

徕卡金相显微镜主要用于材料分析,金相组织观察,与同济大学合作的显微镜型号是DM6M为正置式三目镜,配了徕卡品牌DFC450型的500万物理像素摄像头…

BAHENS仪器微信公众号