7*12小时服务热线(业务咨询):400-099-6011

清洁度控制是一项系统的复杂工程,随着自动变速箱、新能源变速箱的逐步普及,对于系统中液压管路及电磁阀体的清洁度管控就凸显其重要性了,成为了众多汽车制造企业质量管理的重要组成部分。

结合售后故障件失效、变速器结构和总装配工艺流程,依据QC/T572—1999《汽车清洁度工作导则测试方法》及生产过程实际,可以看出:变速器清洁度的控制的重 点为零部件内表面的异物(毛刺、颗粒物等)和外表面的清洁度(灰尘、漆渣、颗粒物等)。

变速箱组装和调试过程中,由于工位器具不合理,使零部件关键部位暴露在存在污染物的空气中,零部件之间无隔离,相互影响引起二次污染;未实施标准化作业,作业过程不规范,导致各类异物污染零部件外表面,甚至进入零部件内腔,是影响变速器清洁度的重要原因。

变速箱装配过程问题

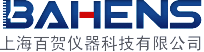

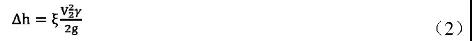

变速箱装配过程中涉及很多工序如压装、对齿等工序, 这些工序过程中易产生铁屑, 铝屑等固体杂质, 如下图1所示。

图1 变速器装配过程

变速箱中部分零件在装配前进行涂抹防锈油工艺处理, 而一些零件需在装配过程中涂抹润滑脂。当装配过程中产生的铁屑、铝屑等固体杂质与油脂类物质接触后, 附着在零件表面, 粘性较大, 难清理。

传统工业吸尘器因其体积大, 现场适应性差、吸尘效率低、吸力衰减明显, 噪音巨大, 无法长时间高频次使用等缺点, 无法有 效吸附变速箱装配过程产生的铁屑、铝屑等固体杂质。

因此, 急需一种新的吸尘设备收集清理铁屑、铝屑等杂质, 提升变速箱总成的清洁度。

气力输送器的选型与分类

气力输送器采用压缩空气为动力, 连接到标准软管或导管就可形成一个强大的线性输送带, 类“喉结”式的紧凑设计可得到至 大输送能 量, 气力输送器如图2所示。根据运输物料的大小、体积和重量等参数, 可选择相对应口径及真空度的气力输送器。

图2 气力输送器示意图

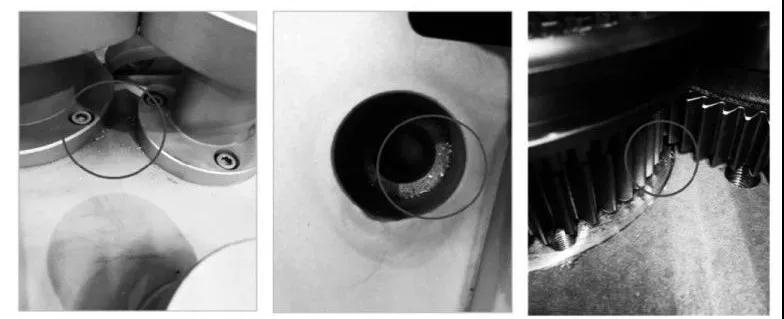

表1 美国依爱气力输送器参数表

以美国依爱产品为例, 表1为依爱气力输送器管径与真空度对应表格。普通气力输送器的管径范围为10mm~127mm, 真空度 (吸力) 为-2.6~-29.9k Pa。

此外根据使用场地环境的不同以及耐腐蚀等级等要求, 气力输送器可分为不锈钢或铝制两种类型, 其中不锈钢气力输送器抗腐蚀性较优。

气力输送器的原理

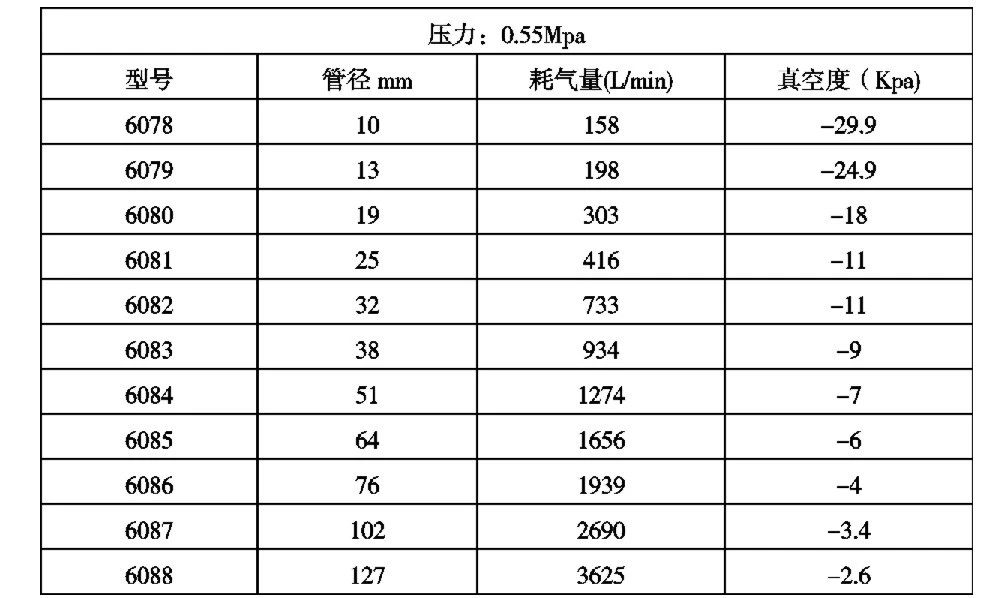

气力输送器工作原理图如图3所示。气力输送器工作过程为:

(1)压缩空气首先经进气口;

(2) 进入环形高压腔 ;

(3) 形成增压气流, 然后通过多个狭窄、细薄的小孔;

(4)在气力输送器出口方向形成一股快速的喷射气流, 使得气力输送器另一端 ;

(5)产生真空, 因此入口处的物料或杂质被真空压力吸附, 经由气力输送器一端高速飞往指定的另一端。

图3 气力输送器工作原理图

气力输送器工作原理可以通过伯努利方程变换成如下计算公式:

式中:P1—— (2) 处气体静压

P2—— (3) 处气体静压

V1—— (2) 处气体流速

V2—— (3) 处气体流速

g——重力加速度

γ——气体容重

∆h——压力损失

式中:ξ——阻力系数

由 (1) (2) 得:

式中ξ, γ, g在此系统中为常数, 且ξ值比较小, 与气流涡流 (因结构形状所造成) 而引起的能 量损失有关。

基于以上理论推导, 可以看出当V2增 大时, P2值下降较大, 当V2足够大时, P2将低于大气压。

气力输送器在变速箱装配上的应用

综合考虑变速箱装配过程中杂质的粘性、大小、形状、设备的真空度、操作工人手持设备的舒 适性、变速箱结构特点以及使用工况, 经反复试验验证杂质吸附效果得出:采用管径为25mm的气力输送器吸附效果较好。

图4 气力输送器输入气体压力与真空度的变化曲线

图4为管径为25mm的气力输送器, 真空度随输入气体压力的变化曲线。实际使用过程中输入气体压力一般维持在0.4MPa~0.6MPa范围内, 在此范围内真空度与输入气体压力线性较好且随着输入气体压力的增加, 真空度相应增强。

为全 面提升变速箱装配过程清洁度, 利用气力输送器大吸力、体积小、环境适应性强的特点, 从多 维度着手搭建装配全过程吸附提升体系。可应用多个气力输送器分布在不同工位用于狭窄死角、压装等易产屑装配过程的碎屑吸附清理以及工装的日常清理维护、工作台面的清洁度保持等方面。

图5为使用气力输送器提升清洁度前后对比图, 由图可知, 变速箱装配实际使用过程中使用气力输送器清洁效果较好。

图5 使用气力输送器清洁前后对比图

清洁度控制具体方面

根据清洁度影响因素和制造流程,清洁度的控制主要从消 除污染物、隔离污染物、零部件本身防护、标准化作业、油液跟 踪监测等方面进行清洁度控制。

消 除污染物

消 除作业环境中的灰尘、油污等污染源。通过实施现场5S改 善,严格按照周期实施整理、整顿、清扫、清洁工作,库区和装配车间保持良好的通风措施,及时将生产过程中产生的灰尘、尾气等颗粒物排出厂房,消 除污染物,在汽车制造的各环节都使用电瓶叉车,库区和总装车间禁止燃油叉车运行,减少尾气排放。

隔离污染物

将零部件与污染物进行隔离。使用标准包装、工位器具、保护措施等将零部件与污染物进行隔离,如使用标准包装,推进供方自带工位器具,减少翻包造成零部件二次污染;持续改进工位器具,推进定容、定量进行配送,零部件分装过程和存储不落地存放,对重要外观件和易损件采取防护衣等措施进行隔离。

零部件防护

零部件防护即使用各类措施防止污染物进入零部件,主要分为零部件本身防护、工位器具防护和时间防护3个方面。

零部件本身防护

在关键零部件(大总成、管类、阀类等)孔位安装临时封堵措施,保证在转运和存储期间不脱落,不拆封,只有在装配时才能启封去掉,确保无灰尘及颗粒物进入,可根据孔位的结构选择不同方式完成封堵。

工位器具防护

设计制作合理的工位器具来实现零部件的转运和存储,工位器具需具备数量明晰、相互隔离、不对零部件造成伤害、转运和拿取方便等功能。

时间防护

时间防护即是减小零部件的等待和存储时间,实施定量和按序配送,缩小零部件与环境和各类污染物的接触时间,如减少分装件的中间在库,提高过程装配质量,确保直接转入调试环节,消 除存放和二次返修带来的污染物。

标准化

接收、转运、装配过程实行标准化作业。零部件在配送和储存时,制定严格的物料接收和包装标准,尽可能减少中间的转存和搬运环节;在装配和调试作业中严格遵守工艺守则,按照作业指导书操作,做到不提前拆封各类堵盖,零部件不落地,不拖拽,不野蛮装配,做到有标准、熟悉标准、履行标准,以至 经济和有 效方式实现文明生产。

油品控制策略

油品主要包括变速箱润滑油、齿轮油、润滑脂、工作液等。前文已经提到,油品管理主要为颗粒和异物控制,各类油品一般由供应商直接提供,控制油品首先应推进油品必 须使用标准容器配送。

制造企业一般都设有油料库,必 须加强库房的清洁度管理,油料输送和加注应尽量使用标准工业管道和专 业加注机,减少不规范转运对油液造成的二次污染,部分油液使用原包装上线的,应采取切实的密闭措施,防止异物进入油品造成污染。

汽车企业一般对主要油品进行清洁度检测,采用GB/T14039—2002《液压传动油液固体颗粒污染等级代号》的油液清洁度检测标准,主要对油液中的颗粒物进行检测和分级管理。

结 语

清洁度控制是变速箱质量控制方面的重要组成部分,从生产角度来说,必 须从整个生产制造环节流程着手,对清洁度控制进行系统的分析并制定策略。在生产过程中,作业环境、作业方法、存储和转运方法、零部件防护措施对清洁度存在较大的影响,通过工厂实践,总结出消 除、隔离、防护、标准化、油液跟 踪检测等5项控制措施,为清洁度控制提供有力保障。

通过反复验证选取合适管径的气力输送器, 搭建变速箱多 维度保持清洁及吸附清理体系, 从而提升变速箱装配过程清洁度, 延长变速箱使用寿命。a

Leica DM2700 M LED照明正置材料显微镜。Leica DM2700 M为适用于明场、暗场、微分干涉、偏光以及荧光用途的多功能立式显微系统。

CCM200C普通型清洁度检测系统对清洗过滤后得到的滤有残渣的滤纸,通过显微镜法观察和测定残渣颗粒的大小,与CCM-100C型的清洁度检测系统的差别在CCM-200C型是智能型,可以通过电脑任何控制平台。

徕卡金相显微镜主要用于材料分析,金相组织观察,与同济大学合作的显微镜型号是DM6M为正置式三目镜,配了徕卡品牌DFC450型的500万物理像素摄像头…

BAHENS仪器微信公众号